Onze oppervlaktebehandelingen

Ontdek onze oppervlaktebehandelingen: Stralen, Metalliseren, Natlakken, Poedercoaten, Glasparelen en Thermisch reinigen

Stralen

Wat verstaan we onder stralen?

Uw product van staal, maar ook overige materialen (staal, aluminium, kunststof, glas, graniet, hout en roest-vast-staal/RVS) kunnen worden gestraald. Bij Strabeko gebeurt dit door het beschieten van het oppervlak met staalkorrels. Met deze korrels worden walshuid, oude verfresten en roest eenvoudig en efficiënt verwijderd. Er ontstaat een ideaal gereinigd oppervlak waardoor binnen enkele uren een volgende behandeling aansluitend kan worden uitgevoerd. Roestvorming is hiermee uitgesloten en corrosiewering gewaarborgd.

Afmetingen & productie van het stralen

Het handstralen vindt plaats in een cabine van 18 x 5 x 5 meter. De straalmachine heeft een doorgang van 18000 x 1500 x 900 mm.

Max. gewicht: max. 10 ton

Productiecapaciteit: ca. 1000 m2 per dag

Klik hier voor meer informatie over stralen

Metalliseren

Eén van de behandelingen na het stralen

Metalliseren, ookwel schooperen of vlamverzinken genoemd, is het aanbrengen van een zink aluminiumlaag op gestraald materiaal (SA3 zilverblank). Deze laag (legering) wordt aangebracht door de massieve zink/aluminium draad in een electrische boog te smelten en het daarna in vloeibare toestand op het te behandelen oppervlak aan te brengen. Het is een egale laag die uitstekend hecht op de gestraalde ondergrond. Daarnaast heeft deze laag een open structuur, waardoor volgende verf- en poederlagen goed hechten. De zinklaag biedt het oppervlak een voortreffelijke bescherming tegen roest en hiermee wordt de levensduur van het materiaal verlengd. Wanneer de zinklegering in combinatie met meerdere verf- of poederlagen wordt toegepast is het een goede bescherming tegen weers- en omgevingsinvloeden.

Afmetingen & productie van het metalliseren

Cabineafmetingen: 18 x 4 x 4 mt

Max. gewicht: 10 ton

Productiecapaciteit: ca. 300m2 per dag

Klik hier voor meer informatie over metalliseren

Poedercoaten

Een milieuvriendelijke oppervlaktebehandeling

Poedercoaten is een lak of kunststoflaag, die als poeder wordt aangebracht en doordat de poeder wordt verhit tot circa 160 graden Celsius uitvloeit tot een gladde gesloten laag. Deze laag bestaat uit een laag epoxypoeder en een laag polyesterpoeder. De reden voor deze samenstelling is dat er op deze manier voldoende corrosiewering kan worden gegarandeerd. Hierna wordt het product in de oven geplaatst en uitgemoffeld. Hierbij ontstaat er een reactie tussen de verf en de hardere componenten, waardoor de oppervlakte beter bestand is tegen het buitenklimaat. Poedercoaten is een relatief milieuvriendelijke methode voor het behandelen van oppervlakten. De overspray (poeder die naast de producten wordt gespoten) kan eenvoudig worden hergebruikt. Tijdens het moffelen komen er geen koolwaterstoffen vrij, maar het moffelproces kost wel energie.

Snel!

Binnen drie uur kan een gepoedercoat product afgeleverd worden. Ook deze behandeling is in elke kleur denk- en uitvoerbaar. Staal en aluminium zijn uitermate geschikt om te poedercoaten.

Duplex-systeem

Het duplex-systeem, een grondlaag aangebracht met schooperen of zink-epoxy poederlaag als grondlaag met een topcoat, geeft extra bescherming tegen weers- en omgevingsinvloeden.

Afmetingen & productie van het poedercoaten

Cabineafmetingen: 12 x 3,5 x 3 mt

Productiecapaciteit: ca. 180 m2 per dag

Klik hier voor meer informatie over poedercoaten

Natlakken

Snel en solide

Natlakken is het aanbrengen van één of meerdere lagen verf. Wanneer er voor meerdere verflagen gekozen wordt, heeft uw product een langere levensduur. Het is afhankelijk van de soort verf waar het oppervlak tegen bestand is. Dit kan zijn tegen chemicalien, mechanische belasting of langdurige belasting met water. Denkt u ook aan bijvoorbeeld een topcoat, dat zorgt voor extra UV-bescherming van het materiaal. Bij deze behandelingen kunt u elke willekeurige kleur krijgen. Een snelle levertijd blijft daarbij gewaarborgd, omdat Strabeko een verfmengmachine heeft.

Afmetingen & productie van het natlakken

Cabineafmetingen: 18 x 4 x 4 mt

Productiecapaciteit: ca. 300 m2 per dag

Klik hier voor meer informatie over natlakken

Glasparelen

Glasparelen is het stralen met glasparels. Glasparelen wordt hoofdzakelijk gebruikt voor het behandelen van non ferro materialen, zoals RVS, messing, plastic, glas en aluminium. Het effect dat bereikt wordt, zijn oppervlaktes vrij van verkleuringen en roest (oxyde). Lasnaden, zetkanten etc. kunnen ook weggepareld worden en hardhouten meubels krijgen een blanke kleur. Na het glasparelproces ontstaat er op natuurlijke wijze een passieve corrosielaag! Ruwheidswaarden vanaf 0,6 RA zijn mogelijk.

Met name bij RVS is het parelstralen de eindbehandeling. Doordat er gebruik wordt gemaakt van een lage ruwheid is er een verminderde kans op bacteriengroei en is het oppervlak beter schoon te houden. Er hoeft niet gelakt of gecoat te worden. Deze behandeling is daarom zeer geschikt voor materialen die gebruikt worden in de voedingsindustrie en de medische wereld. Dit vanwege de goede reinigbaarheid. Daarnaast worden geparelde RVS-materialen steeds vaker toegepast uit esthetische overwegingen of vanwege de hoge duurzaamheid. Denk hierbij aan : Glijbanen, relingen, trappen, fietsbeugels, reclamezuilen, fontein-elementen, vijverranden, schoorsteenkappen etc.

Afmetingen & productie van het glasparelen

Productieafmetingen: 18 x 4 x 3 mt

Max. gewicht: 10 ton

Productiecapaciteit: ca. 150m2 per dag

Klik hier voor meer informatie over glasparelstralen

Thermisch reinigen

In de thermische reinigingsoven worden lakken en harsen ontbonden op een milieuvriendelijke, duurzame en veilige manier. De producten worden in een zuurstofarme omgeving opgewarmd tot een temperatuur waarop de lakken en/of harsen gaan ontbinden. De behandelingstemperatuur is afhankelijk van de toepassing en product. Strabeko zet een kleine thermische reinigingsoven (lengte tot 1,25 meter) in als voorbehandeling voor het te stralen materiaal. Het proces stralen wordt namelijk met deze voorbehandeling ingekort.

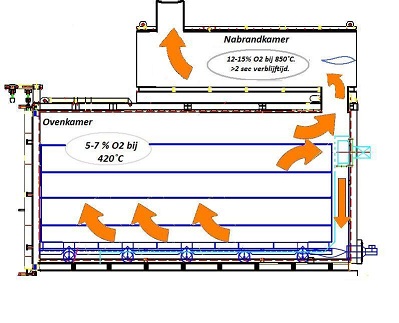

De thermische reinigingsoven bestaat uit een tweetal kamers. Deze kamers werken afzonderlijk van elkaar en worden ook afzonderlijk elektronisch bestuurd. De ovenkamer wordt gebruikt om de te reinigen onderdelen in te plaatsen. Gedurende het gehele proces wordt het zuurstofgehalte in deze kamer zeer laag gehouden. De reden hiervoor is dat er op deze manier een gelijkmatige reiniging kan plaatsvinden zonder dat er zogenaamde “burn spots” kunnen worden gevormd. De reiniging in deze ovenkamer vindt geleidelijk plaats. Hierdoor worden de onderdelen nooit beschadigd, verbrand of verbogen. De thermische reinigingsoven is voorzien van een digitaal sturingssysteem waarbij onder andere temperatuur en tijd real-time worden gestuurd.

De tweede kamer in de oven is de nabrandkamer. Deze kamer heeft als taak de vrijgekomen gassen uit de ovenkamer op een vakkundige en zorgvuldige manier te verbranden, zodat er nagenoeg geen schadelijke stoffen in de atmosfeer komen. Door een zeer ingenieus systeem worden de doorgevoerde gassen uit de ovenkamer gedurende minimaal 2 seconden blootgesteld aan een warmte van 850 graden Celcius. Hierdoor treedt er een moleculaire ontbinding op, die alle milieuonvriendelijke stoffen afbreekt en deze omzet in milieuvriendelijke stoffen. De coatingresten die tijdens het proces in de opvangbakken worden opgevangen kunnen simpelweg met een stofzuiger worden verwijderd. Deze vormen geen gevaar voor milieu of mens.

Klik hier voor meer informatie over technisch reinigen